Expertenwissen für Maschinenbauer: Funktionsweise, Anwendungen und die Vorteile der passiven Hebelbremse von ATEK Drive Solutions.

Was genau ist eine passive Hebelbremse und wie funktioniert sie im Kern?

Eine passive Hebelbremse ist eine Sicherheitsbremse, die ihre Bremskraft durch Federkraft erzeugt und somit im energielosen Zustand (z.B. bei Stromausfall) sicher geschlossen ist. Zum Lösen der Bremse wird Energie benötigt – entweder pneumatisch, hydraulisch oder elektrisch. Dieses Fail-Safe-Prinzip gewährleistet, dass die Bremse im Notfall zuverlässig hält.

Für welche industriellen Anwendungen eignen sich passive Hebelbremsen von ATEK besonders?

Passive Hebelbremsen von ATEK eignen sich hervorragend für sicherheitskritische Halte- und Not-Stopp-Anwendungen in diversen Branchen. Dazu gehören Krananlagen, Aufzüge, Fördertechnik, Werkzeugmaschinen, Windkraftanlagen und die Bühnentechnik, wo das sichere Halten von Lasten bei Energieausfall entscheidend ist.

Welche Vorteile bietet das modulare Baukastensystem von ATEK bei passiven Hebelbremsen?

Das modulare Baukastensystem von ATEK ermöglicht eine hohe Variantenvielfalt und schnelle Lieferzeiten. Kunden können aus Standardkomponenten eine für ihre Anwendung optimierte Bremse konfigurieren, was zu maßgeschneiderten Lösungen führt, oft mit Lieferzeiten von nur wenigen Wochen, selbst für spezifische Drehmomentanforderungen wie 5.000 Nm.

Wie wähle ich den richtigen Lösemechanismus (pneumatisch, hydraulisch, elektrisch) für meine passive Hebelbremse?

Die Wahl des Lösemechanismus hängt von der vorhandenen Infrastruktur und den Steuerungsanforderungen ab. Pneumatische Systeme (ATEK RH-Serie) sind oft kosteneffizient, wenn Druckluft verfügbar ist. Hydraulische Systeme eignen sich für hohe Kräfte. Elektrische Systeme (ATEK EMS-Serie) bieten sich für hochdynamische Anwendungen und eine einfache Integration in digitale Steuerungen an.

Was bedeutet „Fail-Safe-Prinzip“ im Zusammenhang mit passiven Hebelbremsen?

Das Fail-Safe-Prinzip bedeutet, dass die Bremse so konstruiert ist, dass sie im Falle eines Energieausfalls oder Systemfehlers automatisch in den sicheren Zustand übergeht – also bremst. Bei passiven Hebelbremsen wird dies durch die Federkraft erreicht, die die Bremse schließt, wenn die Energie zum Lösen wegfällt.

Wie unterscheiden sich die RH- und EMS-Typen der passiven Hebelbremsen von ATEK?

Beide, RH- und EMS-Typen, sind federbetätigte Sicherheitsbremsen. Der Hauptunterschied liegt im Lösemechanismus: RH-Typen können pneumatisch oder hydraulisch gelöst werden. EMS-Typen, wie die EMS 170, sind spezifisch für das elektrische Lösen konzipiert, was eine präzise Steuerung und schnelle Reaktionszeiten in automatisierten Systemen ermöglicht.

Welche Bremskräfte decken die passiven Hebelbremsen von ATEK ab?

ATEK bietet passive Hebelbremsen für einen breiten Anwendungsbereich mit Klemmkräften, die typischerweise von 2.600 N bis 33.000 N reichen. Dies ermöglicht die Auswahl der passenden Bremse für vielfältige Halte- und Sicherheitsaufgaben, von kleineren Maschinen bis hin zu größeren Industrieanlagen.

Was ist bei der Wartung von passiven Hebelbremsen besonders zu beachten?

Für eine dauerhafte Funktionssicherheit sind regelmäßige Inspektionen der Bremsbeläge, der Mechanik und des Lösemechanismus wichtig. Hauptverschleißteile wie Bremsbeläge müssen rechtzeitig ausgetauscht werden. Eine lückenlose Dokumentation und die Durchführung der Wartung durch geschultes Fachpersonal, inklusive der korrekten Einstellung des Lüftspiels gemäß Herstellervorgabe, sind entscheidend.

Passive Hebelbremsen sind unverzichtbare Sicherheitskomponenten, die durch ihr Fail-Safe-Prinzip (federbetätigt schließend) Maschinen und Anlagen auch bei Energieausfall zuverlässig sichern und so die Betriebssicherheit erhöhen.

ATEK bietet mit seinen modularen passiven Hebelbremsen (RH- & EMS-Serien) maßgeschneiderte Lösungen, die bis zu 20% Bauraum einsparen können und Reaktionszeiten von unter 50ms (EMS-Typ) für erhöhte Anlagensicherheit ermöglichen.

Die korrekte Auslegung basierend auf Bremskraft (ATEK: 2.600 N – 33.000 N), Lösemechanismus und Umgebungsbedingungen sowie regelmäßige Wartung sind entscheidend für die langfristige Zuverlässigkeit und den Schutz der Investition.

Passive Hebelbremsen sind essenziell für die Sicherheit in vielen industriellen Anwendungen. Sie suchen nach einer zuverlässigen Lösung für Ihre Antriebstechnik? ATEK Drive Solutions bietet Ihnen ein breites Spektrum an passiven Hebelbremsen, die höchste Sicherheitsstandards erfüllen. Kontaktieren Sie uns unter /contact für eine individuelle Beratung.

Benötigen Sie eine massgeschneiderte Lösung für Ihre passive Hebelbremse? Sprechen Sie mit unseren Experten!

Einführung in passive Hebelbremsen

Passive Hebelbremsen: Sicherheit für Antriebstechnik – Auswahlkriterien

Passive Hebelbremsen gewährleisten den zuverlässigen Stillstand von Maschinen, auch im Notfall. Dieser Artikel behandelt Auswahlkriterien zur Optimierung von Sicherheit und Effizienz und stellt die passive Bremstechnik vor.

Was verstehen wir unter passiven Hebelbremsen?

Bei Stromausfall sichern passive Hebelbremsen bewegte Lasten ohne externe Energiezufuhr. Sie halten z.B. schwebende Lasten an Krananlagen bis Energieversorgung wiederhergestellt oder kontrollierte Absenkung erfolgt. Dies gewährleistet Ausfallsicherheit. Mehr über Bremsen erfahren Sie hier.

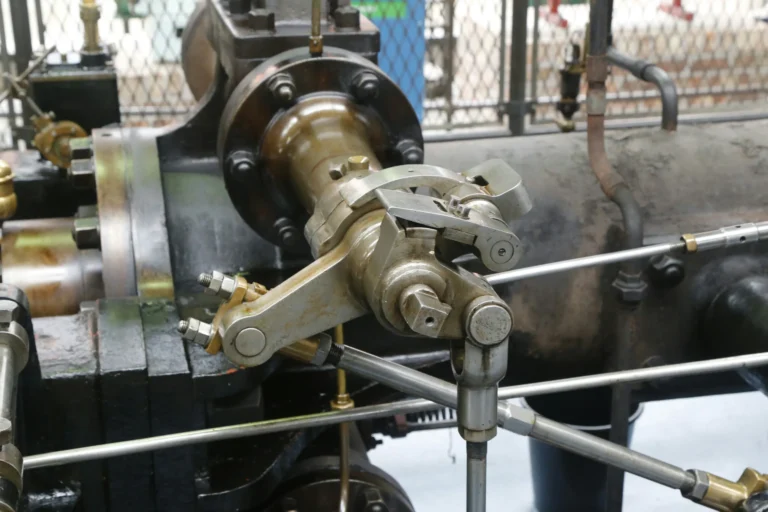

Das grundlegende Funktionsprinzip

„Passiv“: Bremskraft federbetätigt, Bremse energielos geschlossen. Lösen erfordert aktiven Vorgang (pneumatisch, hydraulisch, elektrisch). Fail-Safe-Prinzip relevant für Sicherheitsanwendungen, z.B. Not-Aus Verpackungsmaschinen (>100 Zyklen/Min.). Erfahren Sie mehr über verschiedene Bremsentypen.

Abgrenzung zu aktiven Systemen

Anders als aktive Bremsen (Energie zum Bremsen) wirken passive Systeme ohne externe Energie – ideal für Halte-/Not-Stopps. Bei Stromausfall verlöre aktive Bremse Wirkung; passiveHebelbremsen sichert z.B. schwere Lasten.

Funktionsweise und Anwendungsbereiche passiver Hebelbremsen

Federkraft als Kern der Bremswirkung

Federpaket erzeugt Bremskraft: gespannte Federn drücken Bremsbeläge auf Scheibe/Trommel. ATEK RH-Bremsen nutzen z.B. Federpakete für Bremsmomente bis 33.000 N. Kraft sofort verfügbar. Entdecken Sie die Vielfalt unserer Industriebremsen.

- Die Bremskraft wird primär durch ein starkes Federpaket erzeugt.

- Gespannte Federn pressen Bremsbeläge zuverlässig auf eine Bremsscheibe oder -trommel.

- Das Lösen der Bremse erfordert eine aktive Energiezufuhr, sei es pneumatisch, hydraulisch oder elektrisch.

- Die Auswahl des Lösemechanismus richtet sich nach der vorhandenen Infrastruktur und den spezifischen Anwendungsanforderungen.

- Federkraftbremsen sind prädestiniert für sicherheitskritische Anwendungen wie Krane und Aufzüge.

- Sie finden ebenso Verwendung in Förderbändern, Werkzeugmaschinen und Windkraftanlagen.

- Auch in der Bühnentechnik spielen sie eine wichtige Rolle, um schwere Kulissen sicher zu halten.

Vielfältige Lösemechanismen: Pneumatisch, Hydraulisch, Elektrisch

Lösen erfolgt durch Energiezufuhr gegen Federkraft. ATEK: pneumatische, hydraulische, elektrische Betätigungen (z.B. EMS-Typen). Elektrische EMS 170 in SPS-Anlagen für schnelle Ansteuerung (ms) genutzt. Wahl nach Infrastruktur/Anforderungen.

Typische Einsatzfelder in der Industrie

Einsatz in sicherheitskritischen Bereichen: Passive Hebelbremsen sichern Krane, Aufzüge, Förderbänder, Werkzeugmaschinen, Windkraftanlagen. Beispiel Bühnentechnik: Halten schwerer Kulissen bei Antriebsausfall. Zuverlässigkeit dieser passiven Hebelbremsen entscheidend.

Vorteile und Designmerkmale passiver Hebelbremsen von ATEK

Flexibilität durch modulares Baukastensystem

Modulare Baukastensysteme ermöglichen Anpassung: Aus Standardkomponenten werden zahlreiche Konfigurationen erstellt. Für 5.000 Nm Drehmoment z.B. Kombination passender Federn, Lösemechanismen, Flansche; Lieferzeit oft wenige Wochen. Diese Flexibilität bieten Bremsenhersteller.

Kompakte Bauweise für enge Platzverhältnisse

Platzsparende Konstruktion ist bei begrenztem Bauraum vorteilhaft. Passive ATEK Hebelbremsen sind kompakt. Die RH050-RH360 Serie z.B. reduziert axialen Bauraum oft um bis zu 20% ggü. Alternativen – relevant bei Modernisierungen.

Schnelle Reaktionszeiten und kein Servo-Effekt

Schnelle Reaktionszeiten sind im Notfall wichtig. Diese Sicherheitsbremsen sind dafür optimiert und ohne Servo-Effekt: Bremskraft proportional zur Ansteuerung, dosierbar, ohne Selbstverstärkung. ATEK EMS-Bremsen: Ansprechzeiten <50ms, relevant für Sicherheit schnelllaufender Maschinen. Eine zuverlässige Hebelbremse ist hier wichtig.

Vergleich mit aktiven Bremssystemen

Grundlegender Unterschied: Energie zum Bremsen vs. Energie zum Lösen

Hauptunterschied: Passive Bremssysteme nutzen Federenergie zum Bremsen (Energie zum Lösen), aktive Bremsen Energie zum Bremsen. Beispiel: Aktive Bremse an Werkzeugmaschinenspindel wird bestromt; bei Stromausfall keine Wirkung. Eine passive Hebelbremse hält sicher. Infos zur aktive Hebelbremse.

Anwendungsunterschiede und typische Einsatzszenarien

Anwendung bestimmt Bremstyp: Aktive Bremsen für dynamische Vorgänge, passive Bremsvorrichtungen für Halte-/Not-Stopp-Funktionen. E-Fahrzeug: aktive Rekuperationsbremsen (Dynamik), passive Feststellbremse (Stand). Industrie: federbetätigte Bremsen sichern vertikale Achsen bei Energieverlust, aktive für präzise Positionierung.

Betrachtung der Systemkomplexität und Kosten

Kosten: Gesamtsystem betrachten. Eine passive Bremse ist oft einfacher, die Ansteuerung zum Lösen kann jedoch Zusatzkomponenten erfordern (z.B. Druckluftversorgung für pneumatische Lüftung). Initiale Kosten können niedriger sein, TCO (z.B. über 10 Jahre) individuell bewerten.

Auswahlkriterien und Konfiguration passiver Hebelbremsen

Bestimmung des erforderlichen Bremskraftbereichs

Auswahl basiert auf Berechnung von Haltemoment/Haltekraft. ATEK: passive Hebelbremsen von 2.600 N bis 33.000 N Klemmkraft. Kran (5t Last): passende Bremse mit Reserve unter Berücksichtigung von Sicherheitsfaktoren/Hebelarmen wählen. Fachliche Unterstützung ist hilfreich.

- Ermitteln Sie präzise das erforderliche Haltemoment oder die Haltekraft für Ihre Anwendung.

- Wählen Sie den passenden Lösemechanismus – pneumatisch, hydraulisch oder elektrisch – basierend auf Ihrer Infrastruktur.

- Stimmen Sie den Mechanismus auf die spezifischen Steuerungsanforderungen Ihrer Anlage ab.

- Berücksichtigen Sie alle relevanten Umgebungsbedingungen wie Temperatur, Feuchtigkeit und Staubbelastung.

- Passen Sie Materialauswahl und Dichtungssysteme an aggressive Medien oder spezielle Hygieneanforderungen an.

- Prüfen Sie die Notwendigkeit von Zusatzfeatures, beispielsweise eine manuelle Lüftung für Wartungsarbeiten.

- Erwägen Sie eine Luftspaltüberwachung zur Verschleißanzeige und Optimierung der Wartungsintervalle.

Wahl des optimalen Release-Mechanismus

Lösemechanismus (pneumatisch, hydraulisch, elektrisch) nach Infrastruktur/Steuerungsanforderungen wählen. Druckluft vorhanden: pneumatische Lösung (ATEK RH-Serie) oft kosteneffizient. Hochdynamische Anwendungen (Robotik): elektrisch gelüftete Bremsen (ATEK EMS-Serie), Integration in digitale Steuerungen (Bus) möglich. Die Bremsentechnik bietet Optionen.

Berücksichtigung von Umgebungsbedingungen und Zusatzfeatures

Umgebungseinflüsse (Temperatur, Feuchtigkeit, Staub, aggressive Medien) beeinflussen Materialwahl/Abdichtung. Lebensmittelindustrie: Hygienic Design/Edelstahlbremsen. Zusatzfeatures: manuelle Lüftung (Wartung), Luftspaltüberwachung (Verschleißanzeige, optimierte Wartungsintervalle) erhöhen Anlagenverfügbarkeit.

Wartung und Instandhaltung für dauerhafte Sicherheit

Bedeutung regelmäßiger Inspektionen

Regelmäßige Inspektionen sind für Funktionssicherheit/Lebensdauer passiver Hebelbremsen notwendig. Empfohlen: jährlich oder nach Schaltzyklen (z.B. 500.000) Sicht-/Funktionsprüfung (Beläge, Mechanik, Lösemechanismus).

Austausch von Verschleißteilen und Lebensdauerplanung

Hauptverschleißteil: Bremsbeläge. Rechtzeitiger Austausch verhindert Schäden, sichert Bremsleistung. Lebensdauer hängt von Einsatz/Belastung ab (Haltebremse: Jahre; Zyklusbremse: 1-2 Mio. Zyklen). ATEK liefert Vorgaben.

Wichtigkeit von Dokumentation und geschultem Personal

Lückenlose Wartungsdokumentation und geschultes Fachpersonal sind wichtig. Hersteller bieten oft detaillierte Handbücher/Schulungen. Korrektes Einstellen des Lüftspiels (nach Belagwechsel, laut Anleitung) ist entscheidend für Funktion/Fehlervermeidung.

Passive Hebelbremsen tragen durch ihr Fail-Safe-Prinzip wesentlich zur Sicherheit und Zuverlässigkeit industrieller Antriebstechnik bei. Eine korrekte Auswahl und anwendungsspezifische Konfiguration dieser Fail-Safe-Bremsen sind entscheidend. ATEK Drive Solutions unterstützt mit Expertise und modularem System bei der Lösungsfindung. Kontaktieren Sie uns für individuelle Beratung zur optimalen Anlagensicherung.

ATEK Drive Solutions