Maximale Präzision, flexible Vernetzung und höchste Effizienz entdecken Sie die Vorteile von ATEK Servo-Getriebemotoren mit integrierter Feldbus-Schnittstelle.

Welche Hauptvorteile bieten Servo-Getriebemotoren mit Feldbus-Schnittstelle?

Servo-Getriebemotoren mit Feldbus kombinieren hohe Präzision und Dynamik mit erhöhtem Drehmoment durch das Getriebe. Die Feldbus-Schnittstelle ermöglicht zudem eine einfache Integration, reduzierten Verdrahtungsaufwand (oft um bis zu 80%) und erweiterte Diagnosemöglichkeiten für Industrie 4.0-Anwendungen.

Welches Feldbus-System ist für meine Anwendung am besten geeignet?

Die Wahl hängt von Ihren spezifischen Anforderungen ab. EtherCAT eignet sich hervorragend für hochdynamische Motion-Control-Anwendungen mit Synchronisationsbedarf. PROFINET ist weit verbreitet in der Automatisierungstechnik, besonders im Siemens-Umfeld. CANopen ist eine gute Wahl für dezentrale Systeme und mobile Anwendungen. ATEK Drive Solutions berät Sie gerne bei der Auswahl des optimalen Systems.

Wie vereinfacht eine Feldbus-Schnittstelle die Inbetriebnahme von Servo-Getriebemotoren?

Feldbus-Schnittstellen reduzieren die Inbetriebnahmezeit erheblich, teilweise um mehr als 50%. Dies wird durch standardisierte Gerätebeschreibungsdateien (GSD, EDS, XML), vordefinierte Funktionsbausteine für SPS-Systeme und die Möglichkeit zur zentralen Parametrierung und Diagnose erreicht.

Können Servo-Getriebemotoren mit Feldbus zur vorausschauenden Wartung (Predictive Maintenance) beitragen?

Ja, die Feldbus-Schnittstelle ermöglicht die kontinuierliche Übertragung von Betriebs- und Diagnosedaten des Servo-Getriebemotors. Diese Daten können analysiert werden, um frühzeitig Anzeichen von Verschleiß oder potenziellen Störungen zu erkennen und Wartungsmaßnahmen proaktiv zu planen, was ungeplante Stillstände um bis zu 25% reduzieren kann.

Für welche Industriezweige eignen sich Servo-Getriebemotoren mit Feldbus besonders?

Sie sind ideal für zahlreiche Branchen, darunter Maschinen- und Anlagenbau, Verpackungsindustrie, Robotik, Werkzeugmaschinenbau, Logistik und Medizintechnik. Überall dort, wo präzise, dynamische und vernetzte Bewegungen gefordert sind, bieten sie erhebliche Vorteile.

Bietet ATEK Drive Solutions auch kundenspezifische Servo-Getriebemotoren mit Feldbus an?

Ja, eine der Kernkompetenzen von ATEK Drive Solutions ist die Entwicklung kundenspezifischer Sonderlösungen, auch in kleinen Serien. Dank des modularen Baukastensystems können Millionen von Konfigurationen realisiert und an spezifische Anforderungen angepasst werden, inklusive der passenden Feldbus-Anbindung.

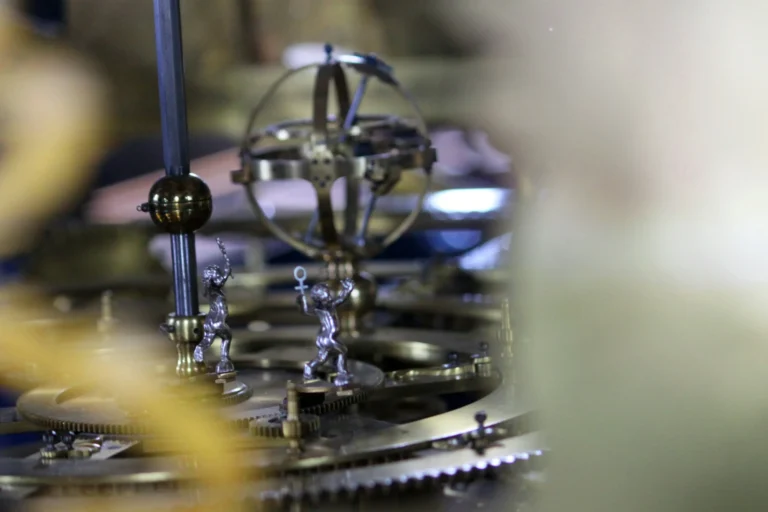

Was versteht man unter dezentraler Intelligenz bei Servo-Getriebemotoren mit Feldbus?

Einige Servoantriebe verfügen über integrierte Regler und teilweise sogar programmierbare Logik (integrierte SPS). Dies ermöglicht es, Steuerungsaufgaben direkt im Antrieb auszuführen und die übergeordnete Steuerung zu entlasten. Die Feldbus-Schnittstelle dient dann zur Koordination und zum Austausch von übergeordneten Befehlen und Statusinformationen.

Welche Rolle spielen Encoder bei Servo-Getriebemotoren?

Encoder sind entscheidend für die präzise Regelung von Servo-Getriebemotoren. Sie erfassen kontinuierlich die aktuelle Position und/oder Geschwindigkeit der Motorwelle und geben diese Information an den Regler zurück. Dies ermöglicht einen geschlossenen Regelkreis (Closed Loop), der Abweichungen von der Soll-Position sofort korrigiert und so höchste Genauigkeiten, oft im Mikrometerbereich, sicherstellt.

Servo-Getriebemotoren mit Feldbus-Schnittstelle sind Schlüsselkomponenten für Industrie 4.0, da sie höchste Präzision (z.B. Positioniergenauigkeiten von ±0,005 Grad) und dynamische Leistung ermöglichen, was zu Produktivitätssteigerungen von bis zu 18% in Anwendungsfällen wie Verpackungsmaschinen führen kann.

Die Integration von Feldbus-Systemen wie EtherCAT oder PROFINET vereinfacht die Inbetriebnahme drastisch (Zeitersparnis von über 50%), reduziert den Verdrahtungsaufwand um bis zu 80% und ermöglicht umfassende Diagnosefunktionen, die ungeplante Stillstände signifikant verringern.

Durch ihre Vielseitigkeit und Anpassungsfähigkeit, unterstützt durch modulare Baukastensysteme und die Möglichkeit zu kundenspezifischen Lösungen, eignen sich diese Antriebssysteme für ein breites Spektrum anspruchsvoller Anwendungen von der Robotik bis zur Medizintechnik und sichern zukunftsfähige Automatisierungslösungen.

Erfahren Sie, wie Servo-Getriebemotoren mit Feldbus-Schnittstelle Ihre Automatisierungsprozesse revolutionieren und welche Vorteile sie gegenüber herkömmlichen Lösungen bieten.

Sie suchen nach einer intelligenten Antriebslösung, die höchste Präzision und nahtlose Integration in Ihre bestehende Automatisierungsumgebung ermöglicht? Servo-Getriebemotoren mit Feldbus-Schnittstelle von ATEK bieten Ihnen genau das. Kontaktieren Sie uns unter href=“/contact“, um mehr zu erfahren!

Sie möchten Ihre Produktionsprozesse optimieren und von den Vorteilen intelligenter Antriebstechnik profitieren? Sprechen Sie mit unseren Experten!

Jetzt Antriebslösung konfigurieren!

Verstehen: Die Schlüsselrolle von Servo-Getriebemotoren mit Feldbus in der modernen Industrie meistern

Servo-Getriebemotoren mit Feldbus: Eine Antriebslösung für Industrie 4.0-Anwendungen

Intelligent vernetzte Antriebe steigern Präzision und Effizienz. Solche Servo-Antriebe mit Feldbus, wie von ATEK Drive Solutions, optimieren Produktionsprozesse und ermöglichen komplexe Antriebssystemintegrationen.

Moderne Servo-Getriebemotoren mit Feldbus-Schnittstelle bieten dezentrale Intelligenz und können durch Kommunikation die Gesamteffizienz um bis zu 15% steigern.

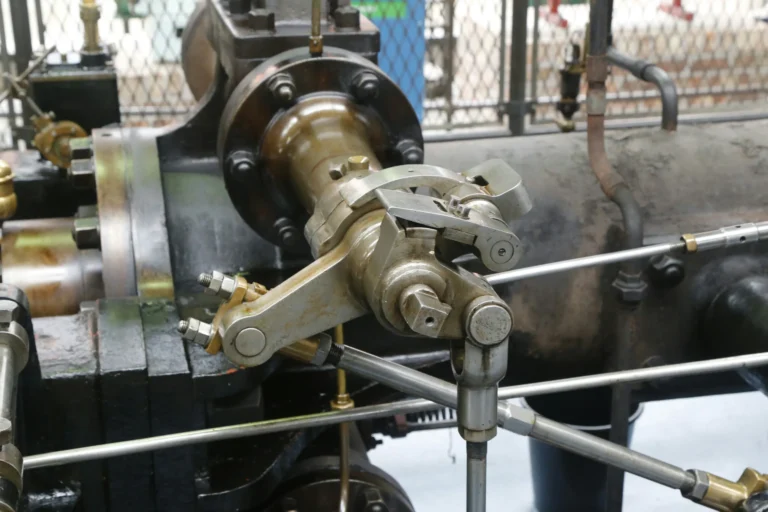

Die Evolution der Antriebstechnik

Feldbus-Systeme reduzieren den Installationsaufwand oft um mehr als 50% der Inbetriebnahmezeit gegenüber früherer Verdrahtung, unterstützt durch Standard-Gerätedateien (z.B. GSDML). Sie sind ein Kern von Industrie 4.0, insbesondere in Verbindung mit Servomotoren mit digitaler Schnittstelle.

Warum Feldbus-Integration entscheidend ist

Die Feldbus-Integration ermöglicht eine bidirektionale Kommunikation für Steuerung, Diagnose und vorausschauende Wartung. Servomotoren mit Predictive Maintenance Sensoren können so ungeplante Stillstände beispielsweise um 25% reduzieren.

Analysieren: Funktionsweise und Kernvorteile von Servo-Getriebemotoren aufdecken

Ein Servo-Getriebemotor mit hochauflösendem Encoder erreichte bei einer Laser-Schneidanlage eine Genauigkeit von ±0,005 Grad für Positionierungen im Mikrometerbereich. Diese Präzision bieten Hochmoment-Servomotoren mit Encoder-Rückmeldung.

- Kombination aus Servomotor und Getriebe für erhöhtes Drehmoment und präzise Regelung.

- Betrieb im geschlossenen Regelkreis mit Encoder-Rückmeldung für höchste Genauigkeit.

- Ermöglicht extrem präzise Positionierungen, oft im Mikrometerbereich.

- Bietet hohe Leistungsdichte, was zu kompakteren Maschinen führt.

- Zeichnet sich durch hohe Dynamik für schnelle Start-Stopp-Vorgänge aus.

- Führt zu verbesserter Energieeffizienz im Vergleich zu traditionellen Lösungen.

- Steigert die Produktivität, z.B. durch kürzere Taktzeiten und verbesserte Oberflächengüte.

Was ist ein Servo-Getriebemotor?

Ein Servo-Getriebemotor, auch als Servo-Getriebeeinheit bekannt, kombiniert einen Servomotor mit einem Getriebe, um ein höheres Drehmoment und eine präzise Drehzahlregelung zu erzielen. Ein 2Nm Motor kann mit einem 10:1 Getriebe beispielsweise 20Nm liefern. Oft sind diese als servobereite Getriebemotorsysteme konzipiert.

Funktionsweise im Detail

Im geschlossenen Regelkreis sendet der Regler Signale, das Getriebe bewegt die Last, und der Encoder meldet die Ist-Position zurück. Der Regler korrigiert Abweichungen sofort. Dies sichert höchste Präzision, beispielsweise bei CNC-Maschinen mit integrierten Getriebemotoren.

Unschlagbare Vorteile

Hohe Leistungsdichte und Präzision ermöglichen kompaktere und dynamischere Maschinen. Ein Verpackungshersteller verbesserte beispielsweise seine Taktzeiten um 18% durch den Einsatz solcher Antriebe. Die Vorteile umfassen:

- Exakte Positionierung (im Mikrometerbereich).

- Hohe Dynamik (für schnelle Start-Stopp-Vorgänge).

- Kompakte Bauform.

- Gesteigerte Energieeffizienz.

Optimieren: Feldbus-Schnittstellen für maximale Konnektivität und Effizienz nutzen

EtherCAT und Standardprofile (z.B. CiA 402) vereinfachen die Parametrierung. Ein Systemintegrator reduzierte die Inbetriebnahmezeit für 50 Antriebe von 3 Tagen auf weniger als 1 Tag. Feldbusse sind Schlüsselkomponenten der Automation, insbesondere für einen Servo-Getriebemotor mit Feldbus-Schnittstelle.

- Vereinfachte Parametrierung und Inbetriebnahme durch standardisierte Profile wie CiA 402.

- Etablierung digitaler Netzwerke für Echtzeit-Datenaustausch zwischen Steuerungen und Antrieben.

- Unterstützung von Systemen wie EtherCAT und PROFINET für hohe Performance und Synchronisation.

- Signifikante Reduktion des Verdrahtungsaufwands im Vergleich zu konventioneller Verkabelung.

- Ermöglichung zentraler Konfiguration, Überwachung und Diagnose der angeschlossenen Geräte.

- Schnellere Fehlererkennung und -behebung, was zu kürzeren Stillstandszeiten führt.

- Auswahl des passenden Feldbussystems basierend auf spezifischen Anwendungsanforderungen und Infrastruktur.

Was genau leistet eine Feldbus-Schnittstelle?

Eine Feldbus-Schnittstelle etabliert digitale Netzwerke für den Echtzeit-Datenaustausch (Steuer-, Status-, Prozessdaten) zwischen Controllern und Antrieben, oft mit Zyklen von weniger als 1ms. PROFINET IRT synchronisiert beispielsweise über 100 Achsen. Wichtig ist die Auswahl der passenden digitalen Schnittstelle für den jeweiligen Antrieb.

Gängige Feldbus-Systeme im Überblick

Die Wahl des Feldbussystems (z.B. EtherCAT, PROFINET) richtet sich nach spezifischen Anforderungen, der gewünschten Topologie und der vorhandenen Infrastruktur. EtherCAT wird häufig für Motion-Control-Anwendungen mit über 60.000 Knoten eingesetzt. Fachkundige Beratung hilft bei der Auswahl des optimalen Systems für Ihren Servo-Getriebemotor mit Feldbus-Schnittstelle.

Vorteile der Integration

Die Feldbus-Integration reduziert den Verdrahtungsaufwand (um bis zu 80%) und ermöglicht eine zentrale Konfiguration sowie Diagnose. Eine schnellere Fehlerlokalisierung verkürzte in einem Beispielprojekt die Stillstände um durchschnittlich 2 Stunden. Dies ist ein Kernaspekt der Antriebssystemintegration.

Anwenden: Vielfältige Einsatzmöglichkeiten von Servo-Getriebemotoren mit Feldbus erschließen

In der Bühnentechnik bewegen Servo-Getriebemotoren mit Feldbus-Anbindung wie CANopen und Spezialgetrieben schwere Kulissen leise und präzise. Dies demonstriert die Vielseitigkeit solcher Antriebslösungen. Oft sind hierfür hochmomentige Servo-Getriebemotoren nötig.

Industrielle Automatisierung und Robotik

Roboterarme erreichen mithilfe von Servo-Getriebemotoren mit EtherCAT-Schnittstelle Wiederholgenauigkeiten von unter 0,02mm. Ein Automobilzulieferer konnte so die Taktzeiten seiner Schweißroboter um 12% reduzieren. Häufig kommen hier bürstenlose Servo-Getriebemotoren zum Einsatz.

Verpackungs- und Werkzeugmaschinen

Feldbus-fähige Servo-Getriebemotoren mit PROFINET ermöglichen in Verpackungsmaschinen hohe Durchsätze (z.B. 300 Produkte/Min.). In Werkzeugmaschinen sichern sie eine exzellente Oberflächengüte und senken den Ausschuss um bis zu 5%. Oftmals erforderlich: ein Servo-Getriebemotor mit Sicherheitsbremse.

Weitere innovative Einsatzfelder

Weitere Einsatzfelder für Antriebe dieser Art sind die Solarmodul-Nachführung, die Medizintechnik, Windkraftanlagen und die Logistik. Ein Hersteller von Laborautomaten konnte beispielsweise die Probenzeiten um 20% verkürzen. Beispiele für Anwendungen:

- Medizintechnik: Dosierpumpen, Patientenlagerungssysteme.

- Erneuerbare Energien: Steuerung von Solartrackern.

- Logistik: Regalbediengeräte, Sortieranlagen.

- Lebensmittelindustrie: Abfüll- und Etikettiermaschinen.

Implementieren: Servo-Getriebemotoren mit Feldbus erfolgreich auswählen und integrieren

Ein Pharmakunde erhielt für eine Abfüllanlage einen präzisen, reinigungsfreundlichen Edelstahl-Servo-Getriebemotor mit EtherNet/IP-Feldbus-Schnittstelle (Schutzart IP69K) binnen zwei Wochen konfiguriert. Eine sorgfältige Auswahl der Antriebskomponenten ist entscheidend.

- Definition präziser Auswahlkriterien wie Leistung, Feldbuskompatibilität, Schutzart und Genauigkeit für den Servo-Getriebemotor mit Feldbus-Anbindung.

- Nutzung von Hersteller-Tools wie Gerätedateien (GSD, EDS, XML) zur Vereinfachung der Integration.

- Einsatz von Funktionsbausteinen und Software zur Beschleunigung der Inbetriebnahme.

- Berücksichtigung zukünftiger Trends, darunter OPC UA, integrierte Sicherheitsfunktionen und Predictive Maintenance.

- Wichtigkeit fachkundiger Beratung zur Auswahl der optimalen Antriebslösung für spezifische Anwendungen.

- Möglichkeit zur Konfiguration maßgeschneiderter Servo-Getriebemotoren für spezielle Kundenanforderungen.

- Bedeutung der reibungslosen Integration in bestehende Automatisierungssysteme und SPS-Umgebungen.

Die richtigen Auswahlkriterien definieren

Wichtig sind Leistungskennzahlen (Drehmoment, Drehzahl, Dynamik), die Feldbuskompatibilität des gewählten Servo-Getriebemotors mit Feldbus-Schnittstelle, die erforderliche Schutzart (z.B. IP65) und die Genauigkeit (z.B. ±0,1°). Bei Pick-and-Place-Anwendungen zählt beispielsweise die maximale Beschleunigung. Beratung zur Antriebssystemintegration hilft bei der Spezifikation.

Reibungslose Integration in bestehende Systeme

Hersteller-Gerätedateien (GSD, EDS, XML) und Funktionsbausteine (z.B. für S7-Steuerungen) vereinfachen die SPS-Integration und reduzieren die Inbetriebnahmezeiten (um bis zu 40%). Softwaretools (wie z.B. KSD-Link) unterstützen diesen Prozess. Wichtig ist hierbei ein Servomotor mit passender digitaler Schnittstelle.

Zukunftsperspektiven und Trends

Zu den Trends zählen OPC UA für die Kommunikation, integrierte Sicherheitsfunktionen, dezentrale Logik, Predictive Maintenance und Cloud-Anbindung. Safe Torque Off (STO) via PROFIsafe vereinfacht Sicherheitskonzepte und spart Kosten. Digitale Servo-Getriebemotoren mit integrierten Sensoren sind hierbei besonders zukunftsweisend.

Servo-Getriebemotoren mit Feldbus sind somit Schlüsselkomponenten für die intelligente Fabrik. Diese Antriebslösungen bieten Präzision, Flexibilität sowie Effizienz und optimieren Automatisierungsprozesse nachhaltig. Für eine individuelle Beratung zur Auswahl des passenden Servo-Getriebemotors mit Feldbus-Schnittstelle stehen Experten wie ATEK Drive Solutions bereit.

ATEK Drive Solutions

https://www.atek.de/wp-content/uploads/2025/06/5-axis-milling-machines-img_18-scaled.webp