Innovative Lösungen von ATEK Drive Solutions für anspruchsvolle Fördertechnik speziell für vertikale Anwendungen.

Was ist eine umgekehrte Bremseinheit für vertikale Fördertrommeln und was macht sie umgekehrt?

Eine umgekehrte Bremseinheit ist eine spezielle Sicherheitsbremse für vertikale Fördersysteme. Umgekehrt bezieht sich auf ihr Fail-Safe-Prinzip: Sie ist im energielosen Zustand aktiv (gebremst) und wird durch Energiezufuhr gelöst. Das gewährleistet, dass die Last bei einem Stromausfall oder Antriebsfehler automatisch und sicher gehalten wird.

Für welche Branchen sind diese inversen Bremssysteme besonders relevant?

Sie sind entscheidend in Branchen mit hohem Sicherheitsbedarf bei Vertikaltransporten, wie im Bergbau (Erz- und Personenförderung), im Bauwesen (Krane, Aufzüge), in der Schwerindustrie (z.B. Walzwerke), der Logistik (Regalbediengeräte) und der Bühnentechnik. Überall dort, wo schwere Lasten sicher gehalten werden müssen, sind sie unverzichtbar.

Welche konkreten Vorteile bietet das Fail-Safe-Prinzip einer umgekehrten Bremseinheit?

Der Hauptvorteil ist die maximale Sicherheit. Da die Bremse ohne Energie greift (z.B. durch Federkraft), ist sie systematisch ausfallsicher. Dies verhindert unkontrolliertes Absenken von Lasten bei Stromausfall oder Systemstörungen, schützt Personal und Material und minimiert das Risiko teurer Schäden.

Worauf muss ich bei der Auswahl einer umgekehrten Bremseinheit für meine Anlage achten?

Wichtige Kriterien sind das erforderliche Bremsmoment (mit Sicherheitsfaktor, oft 1,5-2,5), eine kurze Ansprechzeit (oft <80ms), die Eignung für die Umgebungsbedingungen (Staub, Feuchtigkeit, Temperatur, Ex-Zone), die Einhaltung relevanter Normen und Zertifizierungen (z.B. DIN EN ISO 13849), sowie Wartungsfreundlichkeit und eine nahtlose Integration in die Maschinensteuerung.

Wie unterstützt ATEK Drive Solutions bei der Auslegung und Integration einer umgekehrten Bremseinheit?

ATEK bietet als Systemanbieter umfassende Beratung und entwickelt kundenspezifische Antriebslösungen, die Getriebe, Motoren und die passende umgekehrte Bremseinheit optimal kombinieren. Durch unser modulares Baukastensystem und großes Lager können wir flexibel auf Anforderungen reagieren und kurze Lieferzeiten realisieren, beispielsweise für Sonderlösungen oft in 6-8 Wochen.

Können umgekehrte Bremseinheiten auch unter extremen Bedingungen, wie im Bergbau, zuverlässig arbeiten?

Ja, umgekehrte Bremseinheiten können und müssen für extreme Bedingungen ausgelegt werden. Dies beinhaltet robuste Gehäuse (z.B. Schutzart IP67), spezielle Dichtungen gegen Staub und Feuchtigkeit, Materialien für weite Temperaturbereiche (z.B. -20°C bis +60°C) und gegebenenfalls ATEX-Konformität für explosionsgefährdete Bereiche, wie sie im Bergbau vorkommen.

Welche Rolle spielen Sensoren und die Steuerung bei modernen umgekehrten Bremseinheiten?

Sensoren überwachen wichtige Betriebsparameter der Bremse, wie den Schaltzustand, Verschleiß der Bremsbeläge (z.B. Restbelagdicke) und teilweise die Temperatur. Die Steuerung sorgt für das korrekte Lösen und Einfallen der Bremse und ermöglicht die Integration in übergeordnete Sicherheitssysteme der Anlage, oft über Bussysteme wie Profinet, was eine präzise Kontrolle und Diagnose erlaubt.

Wie trägt eine korrekt dimensionierte umgekehrte Bremseinheit zur Gesamtleistung einer Anlage bei?

Neben dem primären Sicherheitsaspekt trägt eine optimal ausgelegte Bremse zur Anlagenleistung bei, indem sie ungeplante Stillstände minimiert und schnelle, aber sanfte Bremsvorgänge ermöglicht. Dies schont die Mechanik der Gesamtanlage, kann die Positioniergenauigkeit verbessern (z.B. um +15% in Logistikanwendungen) und durch lange Wartungsintervalle (z.B. >12 Monate) die Betriebskosten senken.

Umgekehrte Bremseinheiten sind essenzielle Sicherheitskomponenten für vertikale Fördertrommeln, die durch ihr Fail-Safe-Prinzip (Bremswirkung ohne Energie) Personen und Material bei Antriebsausfall schützen.

Die richtige Auswahl, basierend auf Bremsmoment, Ansprechzeit (oft <80ms) und Umgebungsbedingungen, ist entscheidend für die Zuverlässigkeit. ATEK bietet hierfür kundenspezifische Systemlösungen, die die Positioniergenauigkeit um bis zu 15% verbessern können.

Moderne umgekehrte Bremseinheiten integrieren sich nahtlos in Anlagensteuerungen und bieten durch robuste Bauweise und Sensorüberwachung hohe Verfügbarkeit und Wartungsintervalle von über 12 Monaten, was die Betriebskosten senkt.

Erfahren Sie, wie umgekehrte Bremseinheiten Ihre vertikalen Fördertrommeln sicherer und effizienter machen. Entdecken Sie die Vorteile der ATEK-Lösungen!

Vertikale Fördertrommeln sind das Herzstück vieler Industrieanlagen. Um einen reibungslosen und sicheren Betrieb zu gewährleisten, sind zuverlässige Bremseinheiten unerlässlich. ATEK Drive Solutions bietet Ihnen innovative Lösungen. Kontaktieren Sie uns unter ATEK, um mehr zu erfahren!

Benötigen Sie eine massgeschneiderte Bremslösung für Ihre vertikale Fördertrommel?

Jetzt individuelle Lösung anfragen!

Umgekehrte Bremseinheit für vertikale Fördertrommeln: Sicherheit verstehen und implementieren

Vertikale Fördertrommeln (Intralogistik, Bergbau) bewegen tonnenschwere Lasten. Bei Antriebsausfall sichert eine umgekehrte Bremseinheit für vertikale Fördertrommeln, eine essenzielle Fail-Safe-Bremse für Vertikalantriebe, die Last. Sie schützen Personen/Material, z.B. beim Halten einer 5-Tonnen-Last.

Das umgekehrte Prinzip dieser inversen Bremssysteme für Fördertrommeln ist fail-safe: Die Bremse ist ohne Energie aktiv, durch Energiezufuhr gelöst. Bei Energieausfall greift sie automatisch (meist federbetätigt) und maximiert Sicherheit bei unvorhergesehenen Ereignissen (z.B. Stopp eines 2-Tonnen-Bühnenzugs).

Was genau ist eine umgekehrte Bremseinheit für vertikale Fördertrommeln?

Bei Ausfall des Hauptantriebs greift die umgekehrte Bremseinheit für vertikale Fördertrommeln als Sicherheitskomponente ein, um Lasten wie >10t Erz/Hub im Bergbau zu halten. Siehe Sicherheitsbremsen für Vertikalachsen.

Warum „umgekehrt“ und was bedeutet das für die Sicherheit einer umgekehrten Bremseinheit?

„Umgekehrt“ beschreibt das Fail-Safe-Prinzip solcher Sicherheitsbremsen für Hebezeuge: Energie wird zum Lösen benötigt, nicht zum Bremsen automatische Sicherheit bei Stromausfall. Kernaspekt moderner Bremstechnik.

Umgekehrte Bremseinheit für vertikale Fördertrommeln: Technologie analysieren und optimal einsetzen

Die Bremskraft einer umgekehrten Bremseinheit für vertikale Fördertrommeln entsteht energielos, meist durch Federpakete. Ein Aktuator (z.B. elektromagnetisch) hält die Bremse gelöst; bei Energieausfall pressen Federn Beläge an (oft <80 ms). Diese schnelle Reaktion minimiert Schäden.

- Energielose Bremskrafterzeugung, typisch für eine Ruhestrombremse für Vertikalförderer, meist durch vorgespannte Federpakete.

- Ein Aktuator hält die umgekehrte Bremseinheit im Normalbetrieb gelöst; bei Energieausfall greift sie automatisch.

- Extrem schnelle Reaktionszeiten (oft unter 80 ms, im Notfall unter 100 ms) dieser Fail-Safe-Bremsen für Vertikalantriebe minimieren potenzielle Schäden.

- Wichtige Komponenten einer umgekehrten Bremseinheit für vertikale Fördertrommeln sind Bremskörper, Federpaket, Aktuator, Steuerung und Sensoren.

- Sensoren dienen der Überwachung von Betriebszustand, Verschleiß (z.B. 80% Restbelagdicke) und Temperatur der Sicherheitsbremse.

- Zentrale technische Herausforderungen für umgekehrte Bremseinheiten sind dauerhafte Zuverlässigkeit (auch bei Temperaturen von -20°C bis +60°C) und einfache Wartung.

Komponenten dieser umgekehrten Bremseinheit: Bremskörper, Federpaket, Aktuator, Steuerung. Sensoren überwachen Zustand, Verschleiß (z.B. 80% Restbelagdicke), Temperatur. Das Zusammenspiel dieser Elemente gewährleistet die Sicherheit der Bremseinheit.

Das Herzstück der umgekehrten Bremseinheit: Wie funktioniert die Bremsung im Notfall?

Bei Energieverlust aktivieren vorgespannte Federpakete die Bremse durch Anpressen der Beläge (<100 ms) ein Kernmerkmal der umgekehrten Bremseinheit für vertikale Fördertrommeln. Verwandt: ausfallsichere Federbremsen.

Wichtige Komponenten der umgekehrten Bremseinheit und ihr Zusammenspiel

Intelligente Steuerung und Drehmomentsensoren (melden z.B. ±2% Abweichung) sind neben dem Bremskörper entscheidend für die Funktion der umgekehrten Bremseinheit. Elektromotoren mit Bremse nutzen ähnliche Logiken für ihre Sicherheitsbremsen.

Technische Herausforderungen bei umgekehrten Bremseinheiten für vertikale Fördertrommeln

Zentral für umgekehrte Bremseinheiten: dauerhafte Zuverlässigkeit (-20°C bis +60°C), einfache Wartung. Wichtig bei Industriebremsen und speziell bei Federkraftbremsen für vertikale Lasten.

Umgekehrte Bremseinheit für vertikale Fördertrommeln: Branchenspezifische Anforderungen

Im Bergbau sichern umgekehrte Bremseinheiten für vertikale Fördertrommeln Fördereinrichtungen (Erz/Personal, >1000m) unter Extrembedingungen (Staub, Feuchtigkeit), z.B. Torkret-Verfahren. Für solche Sicherheitsbremsen für Hebezeuge sind Bergbaunormen oft zu erfüllen.

Im Bauwesen (Krane, Aufzüge) sichern inverse Bremssysteme für Fördertrommeln Lasten (z.B. 10t). Die Schwerindustrie (Walzwerke) fordert hohe Bremskräfte und Zuverlässigkeit von jeder umgekehrten Bremseinheit. Sie tragen maßgeblich zur Prozesssicherheit bei.

- Bühnentechnik (Kulissen 500 kg), wo umgekehrte Bremseinheiten für unverzichtbare Sicherheit sorgen.

- Logistik (Regalbediengeräte) mit spezifischen Anforderungen an Federkraftbremsen für vertikale Lasten.

- Erneuerbare Energien (Pitch/Yaw-Bremsen), die oft als Fail-Safe-Bremsen ausgelegt sind.

- Schiffbau (Ankerwinden), bei denen robuste Bremssysteme gefordert sind.

Bergbau: Einsatz der umgekehrten Bremseinheit für vertikale Fördertrommeln

Im Bergbau sind diese umgekehrten Bremseinheiten für Fördertrommeln (Erz, Personal) überlebenswichtig, oft ATEX-konform (Torkret-Verfahren). Trommelbremsen sind hier ebenfalls relevant.

Bauwesen: Zuverlässigkeit durch umgekehrte Bremseinheiten

Umgekehrte Bremseinheiten für vertikale Fördertrommeln verhindern Unfälle und schützen Ausrüstung (5-Tonnen-Betonplatte), ähnlich wie Bremsen in Hubgetrieben, die ebenfalls als Sicherheitsbremsen fungieren.

Weitere Anwendungsbereiche für Fail-Safe-Bremsen für Vertikalantriebe

Anwendungen für umgekehrte Bremseinheiten: Bühnentechnik, Logistik, Windkraftanlagen (Rotorwartung 120m). Eine Not-Stop-Bremse ist oft ein integraler Bestandteil solcher Sicherheitssysteme.

Passende umgekehrte Bremseinheit für vertikale Fördertrommeln auswählen und Anlagenleistung steigern

Das Bremsmoment einer umgekehrten Bremseinheit für vertikale Fördertrommeln muss das maximale Lastmoment mit einem Sicherheitsfaktor (üblicherweise 1,5 bis 2,5) abdecken (Beispiel: 10kNm Last erfordert ?15kNm Bremsmoment). Eine genaue Drehmomentberechnung ist fundamental für jede Sicherheitsbremse für Hebezeuge.

- Das Bremsmoment der umgekehrten Bremseinheit muss das maximale Lastmoment stets um einen definierten Sicherheitsfaktor (üblicherweise 1,5 bis 2,5) übersteigen.

- Eine genaue Drehmomentberechnung ist für die Auswahl und Sicherheit der umgekehrten Bremseinheit für vertikale Fördertrommeln fundamental.

- Kurze Ansprechzeiten (zwischen 50 und 200 ms, in kritischen Fällen oft unter 50 ms) sind bei einer Fail-Safe-Bremse für Vertikalantriebe entscheidend zur Minimierung unkontrollierter Lastwege.

- Die Anpassung der umgekehrten Bremseinheit an Umgebungsbedingungen (Staub, Nässe, Ex-Bereich) durch geeignete Schutzarten (z.B. IP67, ATEX) sichert die Funktion.

- Die Einhaltung von Zertifikaten und Normen (z.B. Maschinenrichtlinie, DGUV, DIN EN ISO 13849) ist ein Muss für jede umgekehrte Bremseinheit für vertikale Fördertrommeln.

- Wartungsfreundlichkeit, wie der modulare Tausch von Komponenten einer umgekehrten Bremseinheit (z.B. in unter 2 Stunden), und lange Inspektionsintervalle (z.B. über 12 Monate) sind wichtige Kriterien.

- Die Integration der Ruhestrombremse für Vertikalförderer in die Anlagensteuerung (z.B. via Profinet) und eine wartungsarme Konstruktion sind für die Anlagenleistung relevant.

Kurze Ansprechzeiten (50-200 ms) der umgekehrten Bremseinheit minimieren den unkontrollierten Lastweg. Die Umgebung (Staub, Nässe, Ex-Bereich) erfordert eine passende Schutzart (IP67)/ATEX für die inversen Bremssysteme für Fördertrommeln. Diese Anpassung sichert die Funktion der Bremse.

Zertifikate, Normen (Maschinenrichtlinie, DGUV) und Wartungsfreundlichkeit (modularer Tausch <2 Std.) sind wichtige Aspekte bei der Auswahl einer umgekehrten Bremseinheit. Die Steuerungsintegration (Bus-Systeme) ist hierbei besonders relevant.

Drehmomentbereich der umgekehrten Bremseinheit für vertikale Fördertrommeln

Bremsmoment der umgekehrten Bremseinheit: ?1.5x Lastmoment; Ansprechzeit oft <50ms (kritisch). Dies ist ein entscheidender Faktor für Sicherheitsbremsen für Vertikalachsen.

Umgebungsbedingungen für umgekehrte Bremseinheiten

Auslegung der umgekehrten Bremseinheit für vertikale Fördertrommeln für die spezifische Umgebung (IP66) und relevante Normen (DIN EN ISO 13849) ist unerlässlich. Dies gilt generell für Industriebremsen.

Integration der umgekehrten Bremseinheit in die Steuerung

Eine nahtlose Einbindung (z.B. via Profinet), eine wartungsarme Konstruktion (Inspektionsintervalle >12 Monate) sind entscheidend für die Performance der umgekehrten Bremseinheit für vertikale Fördertrommeln. Siehe auch modulare Einheiten.

Individuelle Antriebslösungen mit ATEK: Fokus auf umgekehrte Bremseinheit für vertikale Fördertrommeln

ATEK ist Ihr Systemanbieter für integrierte Antriebslösungen, die Getriebe, Bremsen und Motoren umfassen. Das Ergebnis sind optimale Pakete, insbesondere für umgekehrte Bremseinheiten für vertikale Fördertrommeln, die beispielsweise eine Verbesserung der Positioniergenauigkeit in der Logistik um +15% ermöglichen können. Diese Fail-Safe-Bremsen für Vertikalantriebe sind ein Kernprodukt unseres Portfolios.

Das ATEK-Modularsystem erlaubt die Realisierung flexibler und wirtschaftlicher Sonderlösungen für umgekehrte Bremseinheiten, auch bei Kleinserien oder speziellen geometrischen Anforderungen. Die Vorteile für Sie: Maximale Flexibilität und kurze Lieferzeiten, unterstützt durch ein Lager mit ca. 500.000 Teilen.

Unsere Expertenberatung begleitet Sie von der ersten Idee bis zur Inbetriebnahme und findet die sicherste und wirtschaftlichste Antriebslösung, inklusive der passenden umgekehrten Bremseinheit für vertikale Fördertrommeln. Der Online-Konfigurator unterstützt Sie zusätzlich bei der Auswahl der idealen Sicherheitsbremse für Hebezeuge.

Das Systemdenken von ATEK: Mehr als nur umgekehrte Bremseinheiten

ATEK steht für perfekt abgestimmte Antriebslösungen aus einer Hand, was die Integration, auch von komplexen umgekehrten Bremseinheiten für vertikale Fördertrommeln, erheblich vereinfacht (wie das Beispiel der Meier Maschinenbau GmbH zeigt). Unsere Bremstechnik-Expertise ist hierbei zentral.

Maßgeschneidert für Ihre Anforderungen: Die perfekte umgekehrte Bremseinheit

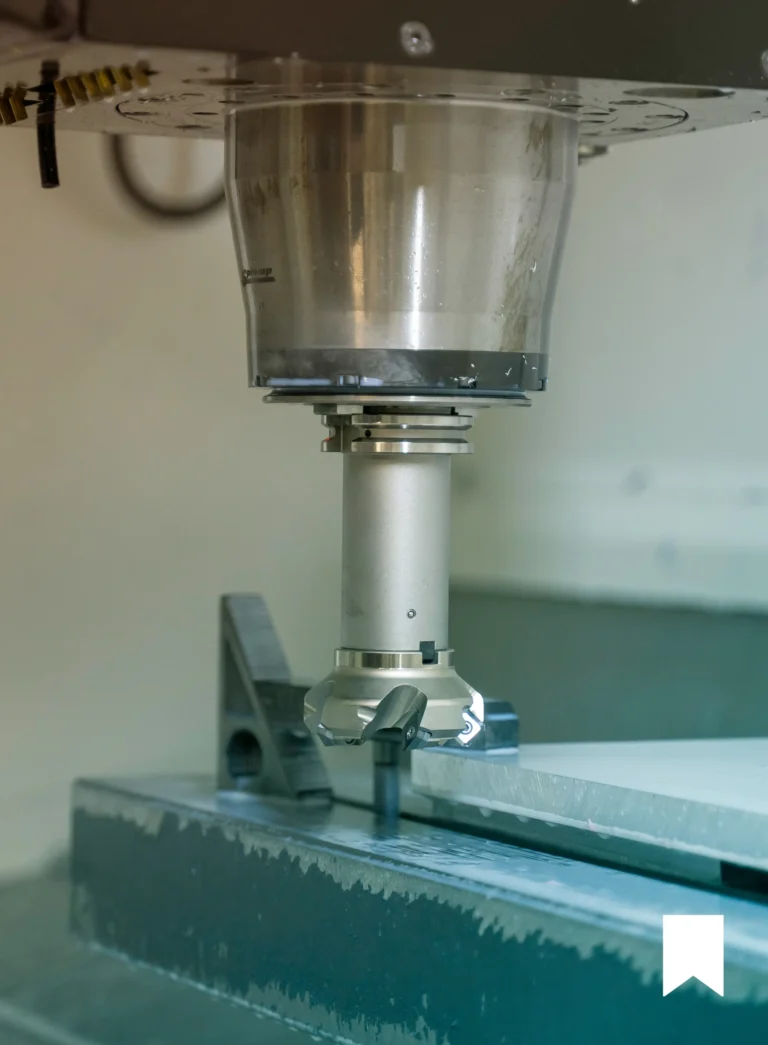

Dank unseres Modularbaukastens und spezialisierten Engineerings entwickeln wir Sonderlösungen für umgekehrte Bremseinheiten für vertikale Fördertrommeln, oft mit Lieferzeiten von nur 6-8 Wochen. Dies gilt auch für anspruchsvolle Anwendungen wie Getriebe für Seiltrommeln.

Beratung und Service als Erfolgsfaktor für Ihre umgekehrte Bremseinheit

Unsere Experten beraten Sie umfassend zur besten Lösung für Ihre spezifische umgekehrte Bremseinheit für vertikale Fördertrommeln, gestützt auf ein umfangreiches Lager mit rund 500.000 Teilen. Wir bieten auch komplette Motoren mit integrierter Bremse an.

Fazit: Die unverzichtbare Rolle der umgekehrten Bremseinheit für vertikale Fördertrommeln

Zusammenfassend lässt sich festhalten, dass die umgekehrte Bremseinheit für vertikale Fördertrommeln eine kritische Sicherheitskomponente in zahlreichen Industrien darstellt. Ihre Fail-Safe-Konstruktion, charakteristisch für eine Ruhestrombremse für Vertikalförderer, gewährleistet maximalen Schutz für Personal und Material bei Energieausfall oder anderen unvorhergesehenen Ereignissen. Die sorgfältige Auswahl, Dimensionierung und Integration dieser Sicherheitsbremsen für Hebezeuge ist entscheidend für den zuverlässigen und sicheren Betrieb von Vertikalförderanlagen.

Setzen Sie auf bewährte Technologie und umfassende Expertise, um die Sicherheit und Effizienz Ihrer Anlagen mit einer hochwertigen umgekehrten Bremseinheit zu maximieren. Die Investition in eine zuverlässige Federkraftbremse für vertikale Lasten zahlt sich durch erhöhte Betriebssicherheit und Langlebigkeit aus.

ATEK Drive Solutions

https://www.atek.de/wp-content/uploads/2025/06/5-axis-milling-machines-img_10-scaled.webp